IPC-A-600

La norme IPC-A-600 définit les critères d’acceptabilité visuelle des circuits imprimés nus (PCB). C’est-à-dire les exigences de qualité et de performance des PCB avant le brassage des composants électronique.

Elle inclut des illustrations et des descriptions de défauts typiques, qui aident le personnel à évaluer la qualité des PCB en précisant les anomalies acceptables et les défauts qui doivent être évités. Cette norme couvre les substrats rigides et flexibles et aborde des points critiques tels que les épaisseurs de cuivre, les largeurs de pistes, les anneaux résiduels, l’alignement entre couches, l’alignement du vernis épargnes, etc.

L’IPC-A-600 est régulièrement mise à jour pour s’adapter aux nouvelles technologies et méthodes de fabrication.

Objectifs de la norme

L’IPC-A-600 fournit un langage commun pour l’industrie électronique, facilitant la communication entre les fabricants de PCB et les donneurs d’ordres (clients ou bureau d’études en interne).

En définissant des critères précis, l’IPC-A-600 encourage les fabricants à améliorer leurs processus de fabrication, conduisant à des PCB de meilleure qualité.

La réduction des défauts de fabrication permet ainsi une diminution des coûts des PCB, donc des coûts des produits finaux.

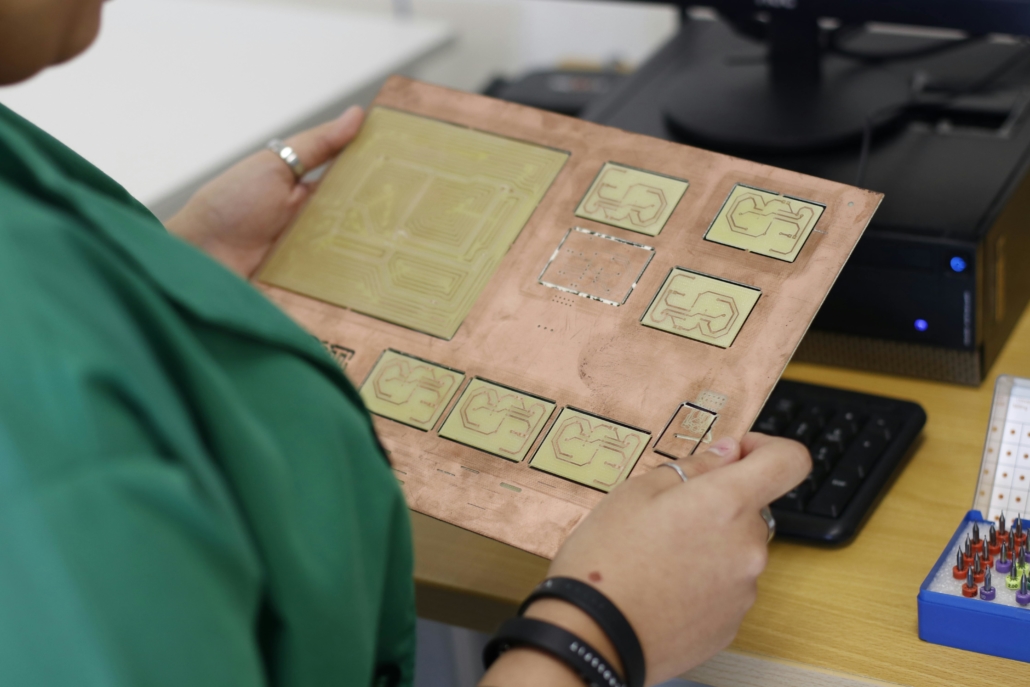

Et cette norme sert également de également de référence pour la formation et la certification du personnel, leur fournissant les connaissances nécessaires pour effectuer des évaluations appropriées des PCB.

Critères de qualité

La norme établit des critères d’acceptabilité clairs pour s’assurer que les PCB ne présentent aucun défaut par rapport aux exigences client.

Elle présente les anomalies ou les défauts qui peuvent apparaître en cours de fabrication des PCB. Ils peuvent être visibles en surface ou à l’intérieur du substrat ou au niveau des éléments conducteurs en cuivre externes ou internes.

L’IPC-A-600 guide les inspecteurs et les opérateurs dans l’évaluation visuelle d’anomalies qui pourraient affecter la performance et la fiabilité des PCB. Elle est donc utilisée lors de l’inspection des PCB en cours et en fin de production, mais elle est également utilisée en contrôle d’entrée avant l’étape d’assemblage.